文︱LAURA PETERS

来源︱Semiconductor Engineering

编译︱编辑部

领先的芯片制造商台积电和三星正在大批量生产5nm器件,台积电正计划到年底推出首款3nm芯片。但为了达到这些激进的目标,工程师必须比以前更快地识别缺陷并提高良率。

处理EUV随机缺陷(非重复的图案化缺陷,如微桥、断线或缺失触点)是这一挑战的核心。这需要强大的高通量检测策略来发现并补救常见问题,例如漏孔。

通常,良率工程师会定期识别芯片上需要进行针对性检查的关键区域。“检测方法在确定检测到哪些缺陷以及检测到多少缺陷方面起着关键作用,”KLA营销副总裁Satya Kurada表示。“二十年前,操作员会为逻辑芯片设置两个护理区域,分别用于随机模式和SRAM区域。如今,我们的检测系统通过专利技术,根据用户定义的兴趣模式自动生成数十亿个微小的护理区域。”

聚焦EUV光刻

晶圆厂最重要的良率和成本驱动因素之一是极紫外(EUV,13.5nm)掩模层的净数量。EUV光刻技术是在7nm晶圆厂生产线中引入的,用于最关键的掩模层。但在5nm节点,整体掩膜层的75%(逻辑器件中有25层)都需要EUV图案化。使用193nm曝光或EUV时,最常见的随机缺陷是随机印刷失败。

“微桥与传统缺陷没有明确区别,传统缺陷来自光刻胶或工艺工具。因此,业界正在努力消除传统缺陷,同时通过设计新的光刻胶或改进干法刻蚀工艺来减少缺陷,”三星电子副总裁Ki Chul Park在IITC上谈及5nm器件的制造策略。“对总成本贡献最大的是用于细间距金属和通孔层图案化的EUV层数量。当添加EUV层时,总成本会增加大约1%至2%,这意味着添加EUV层必须使面积减少1%至2%以上。Park指出,领先的EUV光刻胶能够单次曝光印刷30nm金属间距线,制造缺陷可以忽略。

几十年来,化学放大光刻胶(CAR)一直主导着行业的发展,而现在该材料正面临着新型金属氧化物光刻胶(MOR)的挑战。MOR由JSR公司Inpria最先研发出来,其优势在于可以更好地吸收EUV,因此比CAR更薄,且印刷失败的可能性更小。其他选择也逐渐出现在市场中,包括非CAR旋装式光刻胶,以及泛林集团的干光刻胶沉积和去除工艺。有趣的是,EUV光刻机产生的光子量约为ArF(193nm)光刻机的1/14。这与更精细的功能一起解释了Imec、ASML、光刻胶制造商JSR、Shin-Etsu Chemical和Fujifilm之间的密集研发,以及TEL为扩展EUV图案化能力的光刻胶涂层/烘烤/显影工艺。

解决随机变异

随机缺陷是任何随机的、独立的缺陷,这些缺陷会导致诸如微桥、局部断线以及触点缺失或粘连等问题。线边失真又称为线宽粗糙度(LWR)和线边粗糙度(LER)。在光刻中,临界尺寸(CD)不均匀性可能是局部的(一条线到另一条线)或全局的(跨越整个晶圆),并且可能是由光罩误差、光刻误差或刻蚀和沉积误差引起的。叠加误差是特征之间的对齐误差。如果边缘放置误差(EPE)偏差过大,则金属之间可能会发生短路,或者微小通孔可能完全消失,从而导致电气开路。

“芯片制造商必须区分随机指标以及系统性缺陷,这意味着它们的规模大致相同,且某些特定设计将会致其容易受到攻击,”D2S首席执行官Aki Fujimura表示,处于前沿的芯片制造商必须解决系统性变异的来源,并将随机缺陷控制在大批量生产可接受的水平。

随机图形化缺陷是一个大问题。“这是一个数十亿美元的问题,因为随机指标逐渐在晶圆厂边缘放置误差预算中占据更大的比例,”Fractilia首席执行官Ed Charrier解释道。“随机指标一直存在,但它们在特征尺寸中所占的比例非常小。因此截至最近的节点,这些误差一直被我们忽略,”Fractilia首席技术官Chris Mack表示。在22nm节点,随机缺陷占边缘放置误差(EPE)预算的5%,但在5nm时,它占整体EPE预算的40%,在3nm时进一步扩大至50%。更糟糕的是,在光刻胶中反应的极少数4到5个散射电子,可以增加线边粗糙度。

“无论你有4个还是5个,都会有很大的不同,”D2S的Fujimura表示。新的EUV工艺,包括先进的光刻胶,专注于提高CAR光刻胶的量子效率,以加快EUV吞吐量,同时最大限度地减少随机误差。在成像过程中,光子诱导的变化和稀缺的EUV光子转化都导致了EUV中具有更高的随机后果。

量化变异

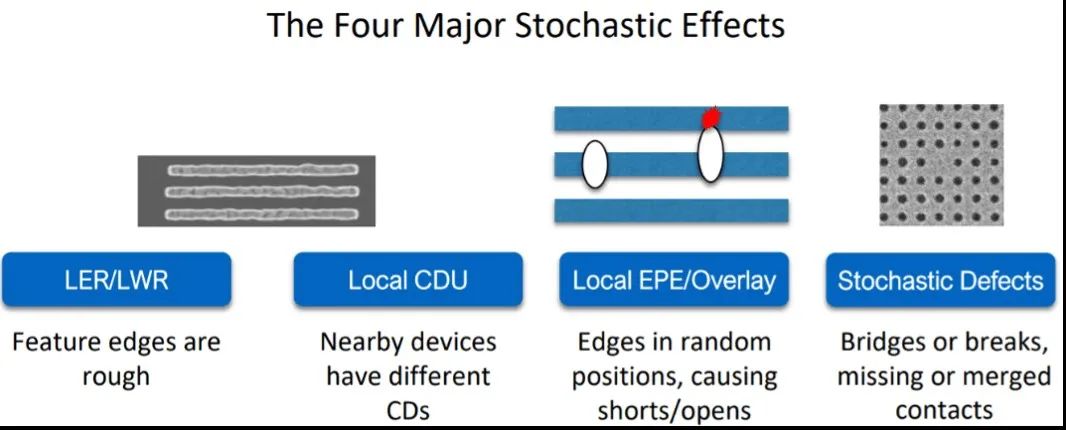

随机缺陷分为四类:线边和线宽粗糙度、CD特征之间不均匀、叠加错误、特征边相距太近(导致短路)或太远(导致开路)。

“所有这些事情都会影响设备性能、良率和可靠性,”Fractilia的Mack表示。在光刻单元中,光学检测工具由速度慢得多的扫描电子显微镜(SEM)补充,后者提供在线缺陷审查和分类。SEM成像结果包含印刷线条和空间的实际粗糙度,但也包括由于SEM噪声引起的粗糙度。Mack解释说,传统的图像处理滤波器将平均粗糙度,而不会显示实际的粗糙度。“我们开发了在频域而不是空间域中运行的工具,我们使用功率谱密度来观察长度和宽度中有多少粗糙度,”他解释道。“除了晶圆上发生的实际变化之外,我们可能会测量4.3纳米的计量噪声,但是通过消除计量噪声的处理,我们可能只得到1.3纳米的粗糙度。”然后,该工具向后对图案进行建模,以查看晶圆上的实际图像。模型前后均允许在单个分析中捕获所有随机缺陷。同时还为工程师提供了一种优化SEM使用的方法,即使使用来自不同供应商的工具,也可以实现工具与工具的匹配。

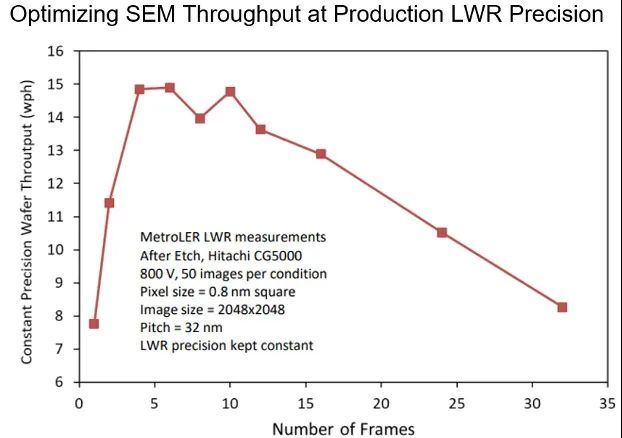

Fractilia的工具还加快了SEM吞吐量。与电视图像一样,SEM使用光栅扫描来平均帧(4到32)以生成最终图像,因此更高的图像分辨率包含更多帧,但延长了测量时间。该工具允许在给定的测量精度下优化帧速率以获得更高的SEM吞吐量,工程师为给定的工艺层选择精度。由于晶圆厂通常在生产车间有多个SEM(由KLA、应用材料公司、日立公司等制造),因此该软件工具还改进了SEM到SEM的匹配,从而改善了过程控制。

Imec使用Fractilia工具进行的一项研究显示,40nm触点上的随机缺陷与线宽粗糙度之间存在相关性。换句话说,LWR充当制造业中随机缺陷的代理。Mack补充,粗糙度测量不仅在制造中至关重要,而且在正在评估新光刻胶的研发环境中也至关重要。“可能有20种材料可供选择,公司正在运行大量的晶圆并测量CD,以查看哪种材料产生更好的聚焦深度,哪种材料提供更好的粗糙度。通常,粗糙度的差异可能是10%,但不同的材料可能具有影响粗糙度10%或20%的特性。是光刻胶之间的差异还是由于SEM造成的?这是一个主要问题。”他指出。“相反,我们可以消除SEM噪声并比较材料。”

图1:随机指标包括与线边/线宽粗糙度、CD不均匀性、叠加(对齐)误差和特征缺陷相关的缺陷(图源:Fractilia)

图2:对于这些数据,MetroLER 软件提供了最佳的SEM捕获速率,可在大约10帧时平衡精度、准确度和吞吐量(图源:Fractilia)

捕获缺失通孔

对于良率工程师来说,在先进逻辑芯片上,通孔数量以数百万甚至数十亿计,准确捕获缺失通孔和触点是一项重大挑战。近年来,光学检测工具供应商大幅更新了其工具和软件,以检测越来越多、越来越小的缺陷,并使用更智能(支持AI)的软件更快地表征它们。检测工具“配方”(给定工艺层的设置)包括以下选项:

光学设置(焦点偏移、放大倍率等);

指定护理区域(将检查哪些死亡区域);

图像处理算法设置(自动缺陷分类或ADC的阈值和规则)。

KLA的Kurada表示,该公司宽带等离子体(BBP)光学图案晶圆检测仪的另一个参数是可调波长波段(深紫外到红外),进一步提高不同薄膜(光刻胶、金属、低k电介质等)信噪比。

但是,工程师如何确定给定设备的护理区域呢?事实证明,通常使用两种方法。第一种使用基于历史记录的已知缺陷或滋扰位置。第二种是从IC设计文件(例如GDSII)中识别位置,使用已知的薄弱点或具有危险特征的设计区域,例如密集的细线。然后,该软件采用所有感兴趣的模式,并自动生成护理区域。

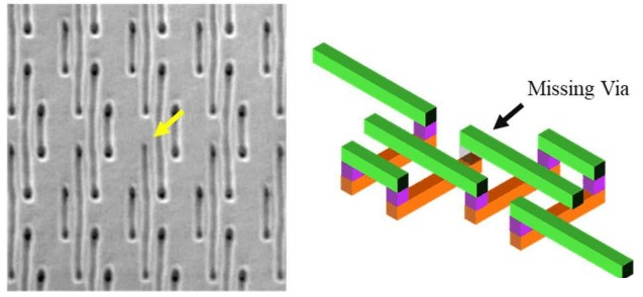

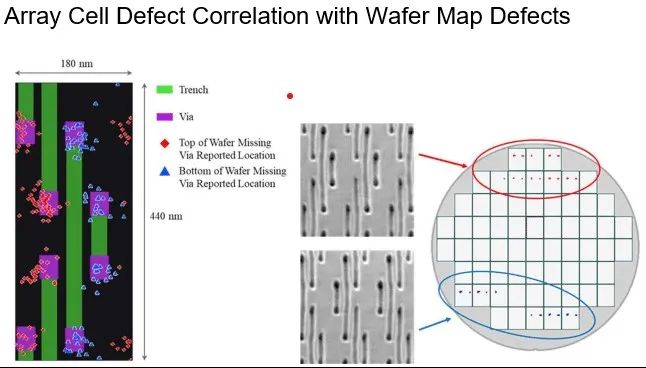

例如,KLA和IBM研究院的工程师最近开发了一种基于重复阵列的分档技术,该技术将缺失通孔缺陷检测数据与晶圆位置相关联。工程师们发现了以前缺失的通孔,这些通孔是用前一个工具无法捕获的,他们将问题追踪到晶圆上的特定区域,这表明反应离子刻蚀(RIE)步骤存在问题。

图3:互连线之间缺少通孔是刻蚀后检测的关键缺陷(图源:KLA、IBM、IEEE ASMC)

在这项研究中,IBM和KLA工程师开发了一种可靠的过程控制方法,用于在线捕获BEOL逻辑器件中缺失的通孔。工程师使用KLA的检测方法在RIE的通孔链图形上定义设计中的护理区域(每个通孔周围),以提高对缺失通孔缺陷的捕获灵敏度。使用宽带等离子体(BBP)光学检测工具检查护理区域,然后在SEM检查工具上表征缺陷,并按类型对缺陷进行分类(缺失通孔与滋扰缺陷)。测试结构基于最小的重复图形,其中检测灵敏度应最高。

图4:通孔链图案左侧的单元级缺陷显示为晶圆顶部的缺陷,而右侧缺失的通孔可识别先前检查遗漏的全新缺陷。识别的图案成为刻蚀后在线监测的基础(图源:KLA、IBM、ASMC)

结果显示了一个单元级特征,其中通孔链左侧缺失的通孔仅出现在晶圆顶部,而右侧缺失的通孔与晶圆底部相关。该团队怀疑缺失通孔缺陷是由先前的通孔刻蚀因图案不对中而被堵塞引起的。以前的检测方法无法检测到晶圆底部的缺陷,这意味着该策略可用于选择具有代表性的采样率,以便对生产中缺失的通孔进行更有效的在线缺陷监测。“BPP系统的检查结果,包括装箱信息,为工艺工程师提供了可操作的数据,以便他们能够做出明智的决策。” Kurada称。

缺陷审查替代方案

良率斜坡和良率偏移几乎总是使用光学检测系统和SEM审查进行控制。但在某些情况下,其他技术更符合要求。“20nm级的随机缺陷越来越难以分类,而AFM对于何时需要形态数据特别有用,例如在CMP之后检测凹陷和侵蚀数据,”Bruker运营总监Igor Schmidt指出,虽然原子力显微镜(AFM)往往具有更低的吞吐量,每小时可以监测340个站点,用于光刻、刻蚀或CMP工艺的过程控制。

原子力显微镜(AFM)审查工具可以从光学系统中获取晶圆图数据,从而找到缺陷位置(x、y、z和使用机器视觉的旋转位置),并在30 x 30μm的区域进行扫描以对缺陷进行成像。缺陷图像显示尺寸、最大高度信息的3D信息和附着力等特征。“在这种情况下,如果我们有一个很大的形态和附着力的缺陷,它可以指示掉落在晶圆上的有机颗粒或聚合物。另一方面,如果形态很大、附着力弱或没有附着力,这更有可能是粒子,也可能是硅粒子或碎片。如果有孔并且没有附着力,则可能是堆叠错误或结晶缺陷,或者如果没有颗粒但有附着力,则可能是机器某处存在油污和问题。因此,这是一种对缺陷进行分类的强大技术,“他指出。

封装、智能与良率

对于进行异构集成的IC公司来说,提升凸点良率的成本最大。与连接IC上铜线的密集通孔类似,金属凸点互连的密度也越来越大。同时,芯片制造商逐渐将目光转向更先进的封装技术,例如利用各种3D封装方案。

“现在有如此多的堆叠,这带来了许多好处,但与此同时,凸点的数量正爆炸式增长。对于晶圆厂而言,其首要痛点是需要以经济高效的方式提供100%的凸点检查,”CyberOptics总裁兼首席执行官Subodh Kulkarni表示。

Kulkarni指出,由于有数百万个凸点和自动光学检测吞吐量,每小时10至15个晶圆(300mm)的速率是不够的。“甜蜜点出现在每小时交付25至30个晶圆,在价格低于100万美元的工具具有1亿个凸点的能力。因为这是其当前损失大量收益的地方。”

铜凸点的光学检测包括测量共面性、检测异常值(高于最高规格或低于最低规格)、凸点位置和尺寸,以及凸点上的缺陷。“例如,对于异常值,客户希望我们保存该凸点图像,但也要确定是否存在裂缝,或者我们看到一些污染或部分凸点已被切除。”所有这些信息都很重要。

图5:MRS光学检测图像显示了铜凸点和焊点上的形状、尺寸和潜在缺陷(图源:CyberOptics)

总结

先进5nm器件或先进封装的良率提升,需要识别和消除光刻到封装材料的关键缺陷。因此智能和快速的晶圆级检测至关重要。

从22nm到5nm,随机缺陷问题逐渐放大,并显著影响着器件良率和可靠性。工程师通过使用新工具来识别和消除随机缺陷,实现更准确的SEM审查、工具匹配和提高晶圆厂的SEM吞吐量。将设计感知软件与光学和电子束审查工具相结合,进一步改善了对难以成像的良率杀手(如缺失通孔)的捕获。高吞吐量、100%的铜凸点晶圆检测是在先进封装中获得高良率的关键。

参考文献

[1] K.C. Park和H. Simka,“超越5nm的高级互连挑战和可能的解决方案”,IEEE国际互连技术会议(IITC),2021年。

[2] B.S. Kasprowicz,et.al,EUVL研讨会,2017年。

[3] D. De Simone,“IMEC的EUV材料状态”,Imec PTW,2019年4月。

[4] G. Jensen,et.al,“使用新颖的高精度阵列分割检测技术实现缺陷捕获增强缺失”,IEEE Advanced Semiconductor Manufacturing Conference (ASMC),2021 年。

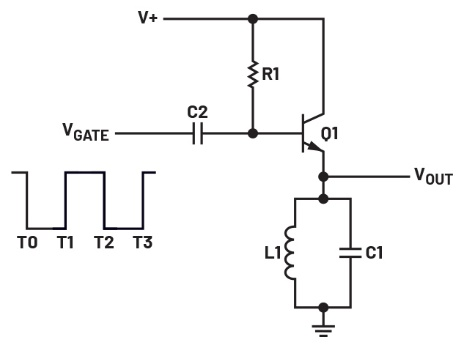

学子专区—ADALM2000活动:脉冲振荡器

学子专区—ADALM2000活动:脉冲振荡器 面向大功率家电,ST推出第二代IH系列1600V IGBT

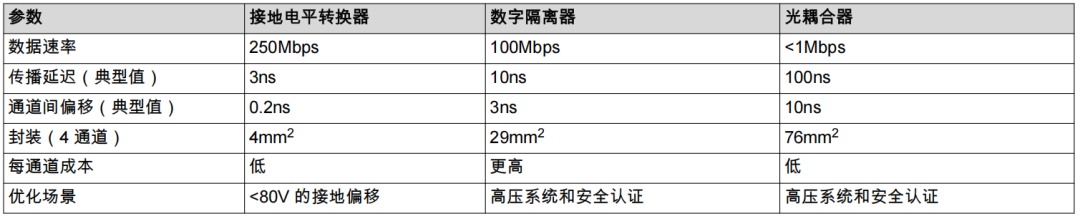

面向大功率家电,ST推出第二代IH系列1600V IGBT 借助TI ±80V接地电平转换器解决失调电压挑战

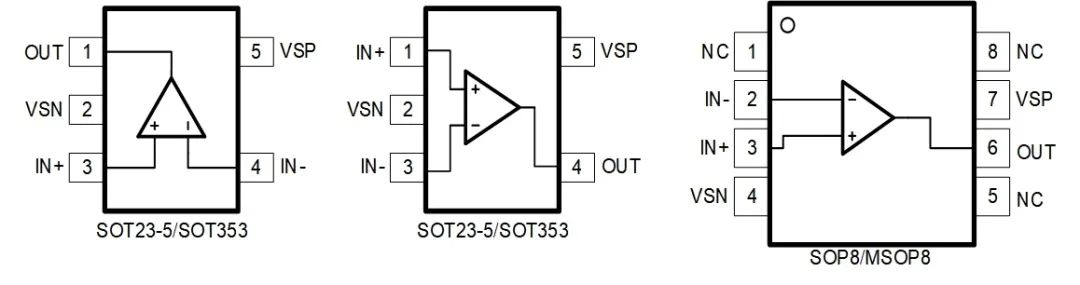

借助TI ±80V接地电平转换器解决失调电压挑战 中微爱芯推出轨到轨运算放大器AiP861X系列

中微爱芯推出轨到轨运算放大器AiP861X系列

慧聪电子网微信公众号

慧聪电子网微信公众号

慧聪电子网微信视频号

慧聪电子网微信视频号

精彩评论