半导体制造的上千道工序中,如果每一个环节的良率为99.9%,那么最后成品的良率将只有36.8%。

半导体晶圆的整个制造过程中包含数百个步骤,需要一到两个月的时间。在任意一步如果附着了灰尘或尘粒,就会产生无法预测的缺陷。如果晶圆表面出现大量缺陷,则无法正确创建电路图案,从而导致图案缺失。如果有许多缺陷,它们会阻止电子电路正常工作,从而使芯片成为有缺陷的产品。

如果在流程的早期出现任何缺陷,那么在随后的耗时步骤中进行的所有工作都将被浪费。因此,需要在半导体制造过程的关键点建立计量和检查过程,以确保可以确认和保持一定的良率。

检测和量测虽然经常被认为是测量的同义词,但它是一个更全面的概念,它不仅指测量本身,还指通过考虑误差和准确度以及计量设备的性能和机制进行的测量。如果图案测量不在给定的规格范围内,则制造的设备不会按设计运行,在这种情况下,电路图案的曝光转移可能会被重新加工。

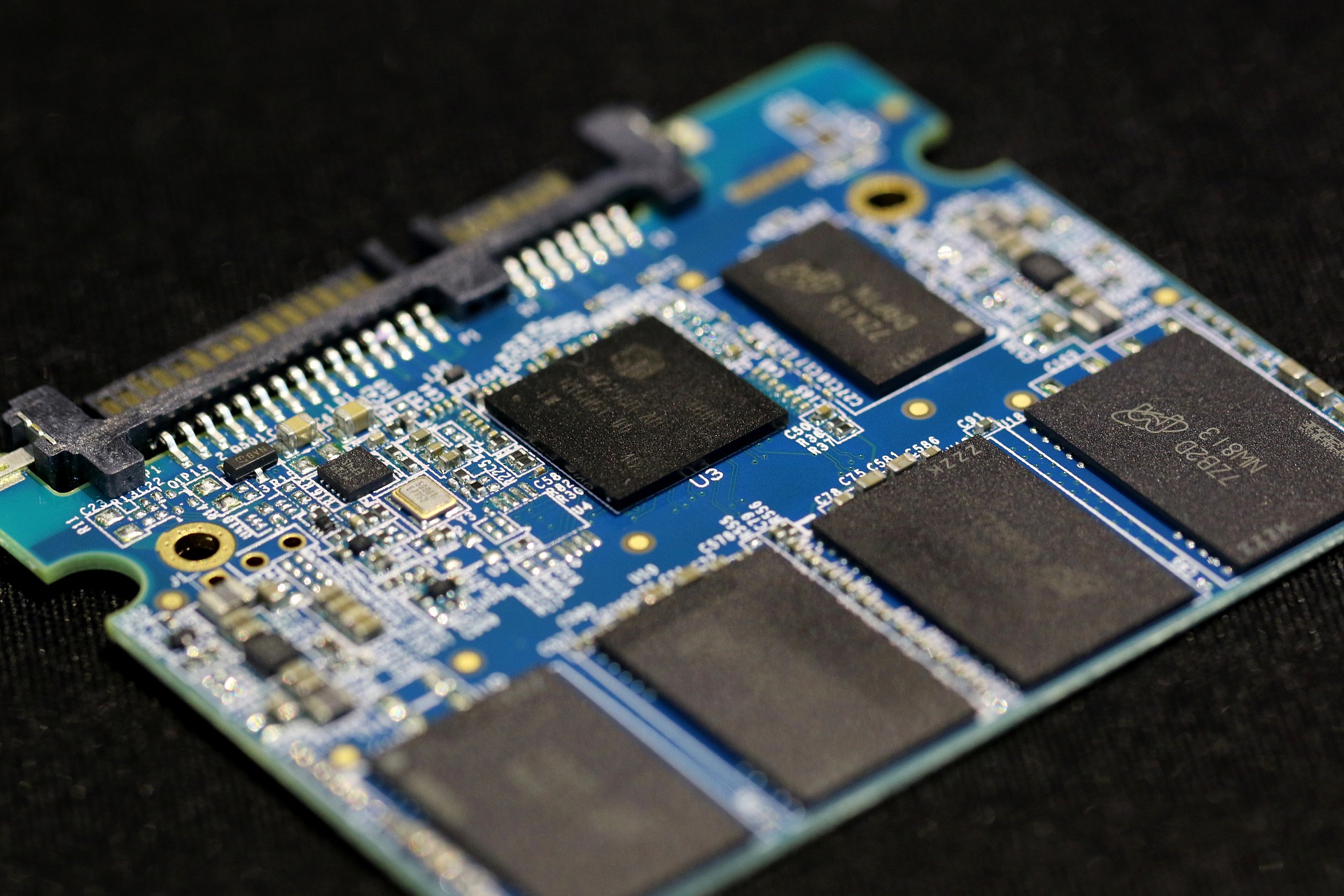

半导体晶片制造过程中的量测技术与工具

测量过程包括使用检查设备根据特定标准检查合规或不合规,以及异常或不适用,是一种检测晶圆中任何颗粒或缺陷的过程,涉及许多的工具和技术。

原子力显微镜,Atomic Force Microscope,简称AFM是一种纳米级高分辨的扫描探针显微镜,优于光学衍射极限1000倍。该技术使用微型探针来实现芯片结构的测量。

AFM是利用微悬臂感受和放大悬臂上尖细探针与受测样品原子之间的作用力,从而达到检测的目的,具有原子级的分辨率。

CD-SEM。临界尺寸扫描电子显微镜 (CD-SEM) 是晶圆厂的主要计量工具。它用于自上而下的测量。它使用聚焦的电子束在结构表面产生信号。CD-SEM 是平面晶体管的关键计量工具,过去这些系统只能为 FinFET 做有限的工作。该工具可以测量FinFET宽度,但无法呈现出FinFET的高度和侧壁角度。

在FinFET中,给定的计量工具必须进行12次或更多不同的测量,例如栅极高度、鳍片高度和侧壁角。这些部分中的每一个还需要一个或多个单独的测量。然而,CD-SEM 供应商最近通过在工具中添加倾斜光束功能进行了升级。通过倾斜,该工具可以测量 FinFET 中的鳍片宽度、鳍片高度和侧壁角度。

一些供应商在CD-SEM中添加了其他新功能,例如反向散射。背散射电子检测器或 BSE 集成到CD-SEM中,作为捕获背散射电子的手段。这反过来又使 CD-SEM能够确定结构的成分或表面形貌。

CD-SAXS是下一代X射线散射计量技术。它测量周期性纳米结构的平均形状、它们的边缘粗糙度和间距行走。该技术仍处于研发阶段。主要限制是拥有足够明亮的X射线源来进行测量。

事实上没有一种工具可以满足FinFET的所有计量需求。所以一段时间以来,业界一直在谈论一种称为混合计量的技术。在这种方法中,芯片制造商使用多种不同工具技术的混合搭配,然后将每种工具的数据结合起来。在一个示例中,通过CD-SEM和AFM测FinFET结构。然后,将结果输入OCD工具以验证模型。

然而,混合计量仍处于发展的早期阶段。挑战在于这一过程需要将竞争对手的工具放在同一流程中并告诉竞争对手进行协作。

基于模型的红外反射仪 (MBIR)。在基于模型的红外反射仪中,红外光被样品反射。然后,使用样品结构模型分析反射强度与波长的关系。MBIR用于对3D NAND和DRAM中的薄膜堆栈进行成像。

散射测量。这是一种流行的光学临界尺寸 (OCD) 计量形式。散射测量分析设备中光强度的变化,多用于内存和逻辑芯片的检测。OCD的关键在于芯片制造商必须开发复杂且耗时的模型。获得参考数据的一种方法是切割晶片并使用 TEM 制作器件的横截面。由于一过程花费极大,业内开发了一种可以预测来自 TEM 的参考数据的技术。这可以降低 OCD的成本和上市时间。

光谱椭偏仪。这是光学临界尺寸 (OCD) 计量的一种形式。光谱椭偏仪着眼于逻辑和存储芯片中薄膜结构的特性。椭偏仪是一种非破坏性的光学技术。

除了专业的量测技术及工具,量测环节还在引入其他的技术手段去提高准确率。人工智能和机器学习技术就是正在进入晶圆厂和包装公司的多个流程的代表性技术。

新设计的器件在制造启动期间可能要对一个晶圆进行数千次计量过程。而随着半导体产业链整体工艺的进步,缺陷也越来越难以被机器捕捉。每一个客户订购的探针卡,都需要为他们的特定应用或芯片量身定制,如何优化探针卡以满足他们的需求是在晶圆上获得高良率的关键。因此量测厂商正在尝试建立大型客户数据库,让客户可以利用数据库运行机器学习算法来查找N个与此匹配的设计。

目前人工智能及机器学习已经被证实在晶圆厂和装配厂的某些流程中有用。他们是很高效的优化工具,在管理热点或时钟相移之类的工作中,可以起到及时优化的作用。机器学习的基本用途则是:晶圆检查、缺陷检测、分类和预测、扫描电子显微镜 (SEM) 图像去噪。

中国半导体检测和量测实力如何?

中国是最大的半导体消费市场,占全球34.6%,也是最大的半导体设备市场占18.7%。但中国半导体制造使用的设备大部分来自美国,其中晶圆制造前端检测和量测国产化设备国产化率更是小于2%,并大部分集中于成熟工艺。国内龙头存储晶圆厂项目中,过程控制设备国产化率低于 10%。

全球半导体检测和量测设备市场主要由海外厂商主导并垄断,其中KLA 在大多细分领域具有明显优势,此外AMAT、ASML、Nova、Hitachi 也有所布局。半导体工艺控制公司中KLA占比超50%。以长江存储项目2021年上半年设备中标情况来看,2021年上半年长江存储累计中标过程控制类设备约 350 台,其中国产设备累计约14 台。包括上海精测中标6 台集成式膜厚设备;中科飞测中标1 台晶圆表面凹陷检测系统、5 台光学表面三维形貌量测设备;睿励科学中标 1 台介质薄膜测量系统。与之相对,KLA 的设备机台数量占总数量约26%,中标数量约93 台,覆盖将近40种量测、检测需求,超过国产半导体量测设备的6倍。

检测和量测设备是半导体设备最难的领域之一,涉及的知识面非常广,工程化非常困难,起步相对较晚的国产半导体产业在这一领域也相对落后,这一环节薄弱的根本原因还是人才储备不足。

但中国半导体产业基础相对薄弱,而且相关领域的人才也较为匮乏。半导体量测设备产业的突破需要结合物理学原理及高精密的自动化装备技术,而中国物理及数学基础研究人才相对缺乏,精密设备及精密器件行业发展水平也较低,因此先进半导体量测设备的研发受配套行业技术水平的约束。

国内半导体检测量测厂商

中国的晶圆制造在全球市场的占比从2010年8.5%到2021年的8.5%,没有太大变化。检测作为半导体产业的眼睛,如果发展不好,直接会影响半导体产业前进的步履。因此国产检测、量测实力的发展已经迫在眉睫,好在目前已经有一些公司在探索中取得了一定成绩。

上海精测全面布局膜厚及 OCD检测、SEM 检测等技术方向。在膜厚方面,上海精测已经推出了膜厚检测设备、OCD检测设备等多款半导体测量设备。技术演进路径从膜厚检测的EFILM 200UF 到 EFILM 300IM,再到EFILM 300SS/DS,再到OCD测量的EPROFILE 300FD,功能更加丰富,精密度逐渐提高。在电子光学SEM 检测方向,公司已于2020 年底交付首台电子束检测设备、2021 年交付首台OCD 设备。

睿励科学成立于 2005 年,专注于半导体量测检测设备。睿励的主营产品为光学膜厚测量设备和光学缺陷检测设备。22021 年 4 月,睿励首台自主研发的高精度光学缺陷检测设备(WSD200)装箱出货。2021 年6 月,公司自主研发的第三代光学膜厚测量设备TFX4000i 交付设备。

中科飞测总部位于深圳龙华区,自主研发针对生产质量控制的世界领先的光学检测技术,以工业智能检测设备为核心产品。公司在下游客户已经正式出货尺寸量测、缺陷检测设备等。

深圳埃芯半导体基于半导体前道薄膜量测、关键尺寸量测、材料量测也已经推出多系列设备。可以对应7nm、5nm及以上技术节点的量测需求,以及3D NAND的128-256层堆叠结构;也具备了将X射线应用在量测设备中的能力。

作为半导体产业的基础,半导体设备支撑起了半导体5500亿美元的市场规模,影响着整个电子产业。而检测、量测是贯穿芯片制造的生产线的全部流程,是半导体良率控制的关键。对于Fab来说,上千道工序,由于每道良率需要相乘,有一个0%就意味着产品无法量产,即使全部99.9%,1000个相乘后,成品的良率将只有36.8%。如果检测、量测设备被人卡脖子,对于国产半导体的制造也将是沉重的打击。

检测和量测在半导体产业的巨大链条中或许没那么显眼,但半导体国产化的进程中必须建立起中国自己的半导体产业之眼。

国内半导体大佬集中发声:进口替代进入深水区

国内半导体大佬集中发声:进口替代进入深水区 聊一聊!晶振的结构特点

聊一聊!晶振的结构特点 BCG传感技术,让你听到自己的“心”声

BCG传感技术,让你听到自己的“心”声 半导体供应链涌现砍单潮,谁最伤“芯”?

半导体供应链涌现砍单潮,谁最伤“芯”?

慧聪电子网微信公众号

慧聪电子网微信公众号

慧聪电子网微信视频号

慧聪电子网微信视频号

精彩评论