任何产品都要经历创新——成熟——标准化这一生命周期,半导体也不例外。与产品生命周期相应的是,行业的发展遵循技术密集型——资本密集型——劳动力密集型的转变路径。产品创新阶段以技术垄断和产品差别为特征,行业表现为技术密集型;而到了成熟阶段,技术基本稳定继而投入减少,而资本和管理要素的投入增加,行业表现为资本密集型;最后产品到了标准化阶段,成本控制成为竞争力的主要约束,行业就表现为劳动密集型。

行业不同阶段生产要素的密集性发生改变,使得各个国家与地区的竞争力发生改变。在创新阶段,创新国因为技术优势有明显的竞争力;而到了成熟和标准化阶段,创新国需要利用其它国家在资本、劳动力领域的优势保证产品的竞争力,并开拓新的市场,从而催生了产业转移的原动力。

产业转移的原动力

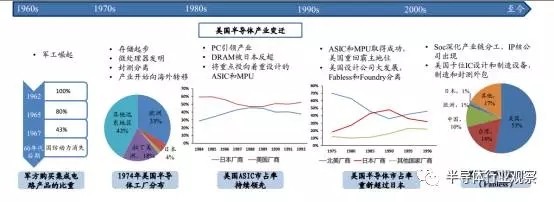

美国是半导体芯片的发源地,美国半导体产业一直保持着在全球的领先地位,其半导体产业的发展与升级就伴随着设计与制造的分离、制造的转移。美国最初通过硅谷平台,汇集各领域的人才与资源,储备研发实力,开发出电脑等跨时代的产品,借由终端产品的创新,带动半导体的需求成长。

到了成熟阶段,技术基本稳定,美国意识到其生产方面的效率不高,核心竞争力在于IC设计等高技术密集环节,开始主动将生产线外搬,采用委外代工的模式,将资本密集型和劳动密集型的生产环节转交日本、台湾、韩国等具备资本与劳动力优势的国家和地区。这就意味着产业转移一般从组装和制造等劳动密集型的环节最先开始,其次是资本密集型产业的转移,而技术密集型的设计环节则由美国保留。

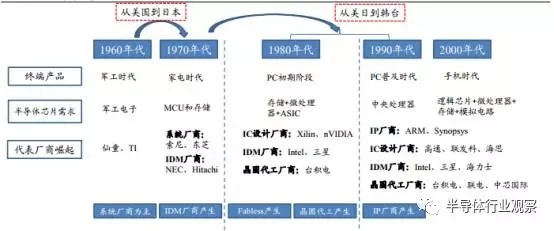

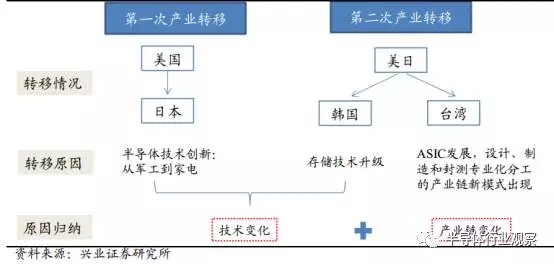

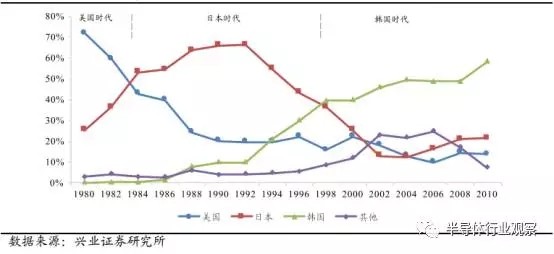

全球半导体产业的发展主要经历了两次大的产业转移,第一次是从美国向日本的转移,第二次是美国、日本向韩国、台湾的转移。美国半导体产业向外转移也可以看做是半导体产业在全球的扩展。产业转移带来了日本等国家在DRAM制造的反超,但美国之后又开始将中心投入新一轮技术的开发中,也意味着新一轮周期开始。美国将重点投向着重设计的ASIC和MPU,确保新技术持续处于领先地位,促进产业升级,并借此又重回霸主地位。

总之,美国拥有最先进的半导体技术,可以根据国家半导体产业的发展重点有选择的保留最核心、盈利能力最强的环节——在IC设计和半导体设备领域,美国占据绝对主导地位。对美国而言,半导体产业的转移是有意为之,也是产业升级的必然要求和结果。

半导体产业转移伴随着新兴终端市场的兴起

半导体产业经历了两次产业转移,第一次是从美国向日本的转移,第二次是从美日向韩台的转移,我们研究发现,这两次转移都与新兴终端市场的兴起有关。从美国到日本的产业转移伴随着家电市场的兴起,从美、日向韩、台的产业转移则伴随着PC市场的兴起。我们分析,这是因为新兴终端市场兴起带来了技术的变化(创新或升级)、产业链的变化,造就了行业重新洗牌的机会。承接地若能主动抓住商机,制定正确的策略,发挥自身的比较优势,产业转移将应运而生。

全球半导体产业链变迁与产业转移

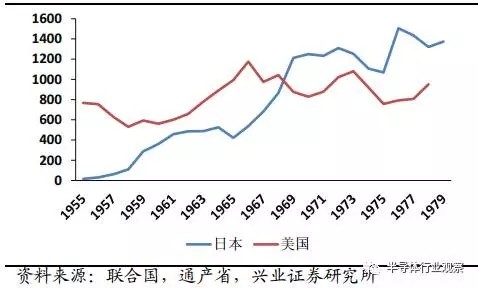

从美国到日本的第一次产业转移,是美国将装配产业转移到日本,日本从装配起家学习美国半导体技术,并将半导体技术创新性地与家电产业进行对接的过程,由此日本家电产业与半导体产业发展形成了良性互动,孵化了索尼、东芝等系统厂商。

80年代电子产业从家电进入PC时代,催生了对DRAM的需求,日本凭借在家电时代的技术积累和出色的生产管理能力,实现DRAM的大规模量产,并实现反超美国,半导体产业的繁荣持续了将近20年(1970-1990年)。

美日半导体产业变迁图

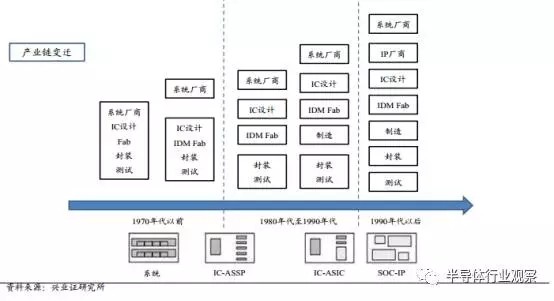

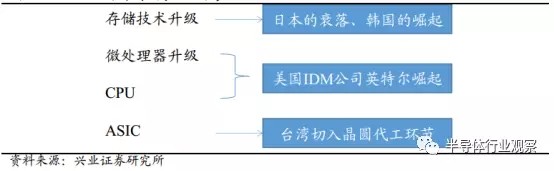

从美日向韩台的第二次产业转移则与PC产业的发展息息相关。第二次产业转移一方面表现为存储产业从美国转向日本后又开始转向了韩国,另一方面也表现为IDM模式以外产生了单独的设计公司(fabless)与逐渐独立出来的晶圆代工(foundry)环节,台湾切入晶圆代工环节,并由此孵化IC设计公司,实现半导体产业从美日向台湾的转移。

存储的转移主因PC产业带动DRAM技术不断升级,日本经济泡沫无力投资、技术升级落后于韩国;制造环节晶圆代工独立出来则主因90年代PC的广泛应用与普及,IC产业开始进入以客户为导向的阶段,ASIC(为专门目的而设计的

集成电路)应运而生,专门负责设计的公司诞生,与制造分离。因此我们认为从美日到韩国的存储产业的转移,与技术升级有关;而制造环节从美日向台湾的转移,则与设计、制造、封测这一产业链分工模式取代传统IDM模式的变化有关。

韩台半导体产业变迁图

我们对两次半导体产业转移的原因进行总结,虽然每次产业转移的发生都是天时、地利、人和的共同结果,但其中还是可以总结出一个共同的规律,那便是伴随着新兴终端市场兴起带来的技术变化或是产业链变化,这可以参考下图的归纳。

全球半导体产业转移原因分析

此外,我们研究还发现,半导体产业转移一般先从劳动密集型开始,例如承接美国外包的组装、封装和测试等产业。对半导体技术有了一定的积累后,若承接地能抓住电子产业终端市场兴起的半导体需求(如日本抓住了家电市场的需求,韩国和台湾则抓住了PC时代的机遇),政府制定正确的策略、选择正确的切入点、进行资本的密集投资(韩国和台湾由于两地资金实力、市场空间、产业形态等的不同,选择了不同的切入点,韩国选择了标准化程度高、周期性强的存储,而台湾则选择以外销为主,承接美国Fabless的代工订单),以此恰当把握自身的优势,半导体产业将实现快速发展,从劳动密集型产业向资本密集型产业过渡,这个过程也伴随着技术积累的逐步增厚。

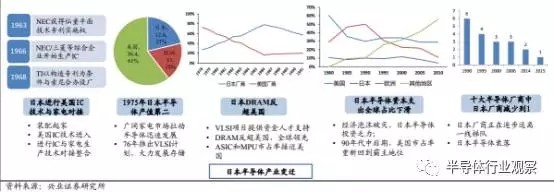

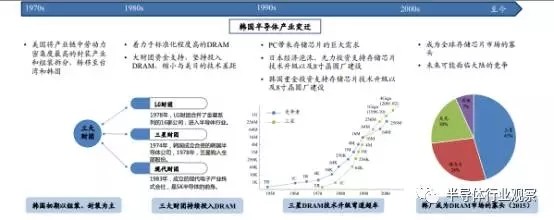

家电产业带动民用半导体需求兴起,半导体产业从美转向日

70年代到90年代是日本半导体产业的兴盛时期,前后持续30年左右。70年代至、80年代中期,日本半导体产业崛起,源于日本消化吸收美国军工起家的半导体技术,成功将半导体技术应用于家电市场;80年代后期和90年代日本半导体产业的繁荣源于PC产业发展,存储器产业从美国转向日本,并且日本成功反超美国。

美日电视机产量比较

70年代不同于美国军工带动半导体产业发展,日本作为二战战败国,军事项目被全面禁止,日本转而采用“民用家电带动产业发展”的策略,利用家电市场容量大、技术壁垒低、价格有优势的特点,切入半导体市场。日本从收音机以及数字视像设备等民用设备入手,在初期避开了与美国的竞争,并成功占据全球家电市场首位。同时抓住家电市场兴起带动的半导体需求,成就了东芝、索尼、日立这类系统厂商,不仅成为全球家电市场的龙头,也跻身全球半导体产业的前列。

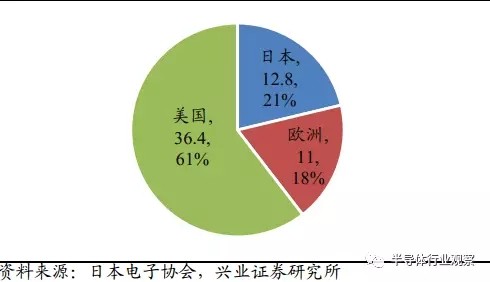

70年代是日本家电产业发展最快的阶段,日本电视机产量甚至超过了美国;70年代也是日本半导体迅速成长的阶段,1975年日本半导体产值达12.8亿美元,市场份额达21%,相比美国的36.4亿美元,亦是非常重要的半导体生产国。

日本1975年半导体产值份额达21%

日本凭借在家电领域的深耕,对半导体技术有了一定的积累。在美国进行DRAM产业转移的时候,日本成为最合适也最有能力承接的国家。

存储芯片作为标准化程度较高的产品,发展初期对技术要求尚低,得益于“VLSI计划”,日本凭借其出色的生产管理能力及对精细加工的擅长,成功大规模量产了存储芯片。

80年代到90年代初期,日本通过DRAM生产优势和

消费电子的输出一度超越了美国。美国半导体产业的薄弱环节在于产品制造和企业管理:首先,生产方面的效率不高,新产品不能很好地转化为市场上可信赖的产品;其次,企业间的横向联系较为松散,企业在关键性产品上的投入不足,重复性技术开发造成了巨大的资源浪费。1983-1998年间,日本持续保持DRAM制程的领先,反超美国,市占率跃居全球首位。

1980-2010年全球存储行业市场份额变化

PC重塑半导体产业链,半导体产业从美、日转向韩、台

IBM公司于1981年推出了第一部型号为PC的个人桌上型计算器,标志着PC时代的到来。PC出现以后的30年整个半导体市场基本围绕PC发展,而这其中最重要的两个组成就是半导体内存(SemiconductorMemory)与

微处理器(MicroProcessor)。PC产业的发展就伴随着内存以及微处理器技术的不断升级。

进入90年代半导体行业依然遵循着摩尔定律前进,PC应用越来越广泛,功能越来越强大,这时软件就起了决定性的作用,微软Window操作系统大获成功。奠定了其PC软件霸主的地位,为之提供配套CPU等硬件产品的Intel随之崛起。

此外,PC时代半导体产品的特性要求也发生了变化。从家电到消费电子,产品差异化竞争使得芯片定制化程度更高,IC产业开始进入以客户为导向的阶段。一方面标准化功能的IC已难以满足整机客户对系统成本、可靠性等要求,同时整机客户则要求不断增加IC的集成度,提高保密性,减小芯片面积使系统的体积缩小,

降低成本,提高产品的性能价格比,从而增强产品的竞争力,得到更多的市场份额和更丰厚的利润。另一方面,PC中除了微处理器和存储是标准化产品外,其他芯片均是非标准化的,造成了芯片之间信号传递的延迟和不稳定。由于这两个原因,IC设计公司兴起,为客户提供ASIC的设计服务,以实现系统的整体优化;同时将制造外包出去,形成了独立的晶圆代工环节。

PC崛起对半导体产业的影响

下面我们对这三类受益公司分别进行分析,韩国的崛起和台湾切入晶圆代工环节则对应着第二次半导体产业转移:

(1)拥有设计能力的美国半导体公司首先受益

PC产业兴起,最大的受益者首先是拥有芯片设计能力的公司——芯片设计公司或者是IDM公司,它们直接对接下游需求。PC时代成就了美国芯片公司英特尔(IDM),可以说英特尔公司的成长基本就是PC行业的成长史。

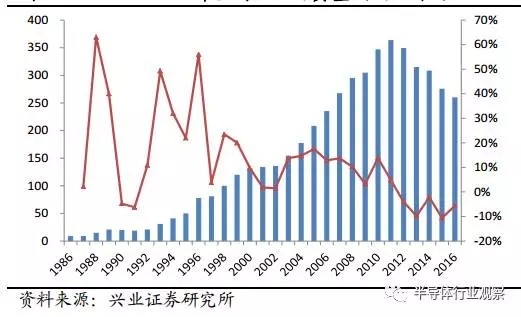

1986-2000年,英特尔营收增长与全球PC出货量都处于快速成长期,两者基本保持着一致的趋势;

1986-2016年全球PC出货量(百万台)

2000-2011年随着PC出货增速的放缓,英特尔的营收成长放缓甚至出现衰退;

2012年之后PC出货在衰退,但英特尔营收稳中有升则主要受益于英特尔面向后PC时代转型,如布局物联网以及数据中心

服务器芯片等。

1986-2016年英特尔营收(亿美元)

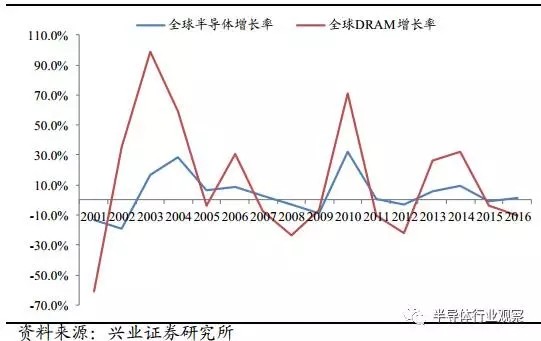

(2)PC崛起催生DRAM需求,韩国抓住DRAM机遇

美国半导体产业的优势主要是在技术密集型的设计环节,而在制造环节美国却没有优势,反之,将技术转化为产品的生产能力一直是美国的弱势。PC崛起催生了对DRAM的需求,初期阶段美国强大的科研能力使其基本占据整个DRAM市场。

但是由于转化成生产的能力不高,1979年日本又由于VLSI计划大获成功抢先美国进入64K-DRAM时代,DRAM市场份额逐渐被日本抢占。90年代由于日本经济泡沫,无力持续投资支持DRAM技术升级以及8寸晶圆厂的建设,DRAM产业式微,而韩国抓住这一机遇,韩厂三星、海力士崛起,直到今天一直保持着全球的寡头地位。

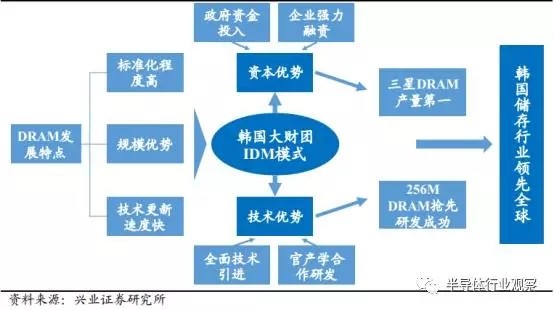

韩国从DRAM切入取得成功,是因为DRAM行业具有标准化程度高、周期性强和技术更新快的三大特征:标准化程度高为后进者提供弯道超车机会:受益于DRAM模块化变革,使其可以从计算机主板上独立出来,成为具有标准化接口的模块化产品(内存条)。这就使

得DRAM的使用者和生产商的关联度降低,产品标准化程度高,可替代性加强。生产能力可以弥补技术能力的差距,对后进者是一个很好的切入点。

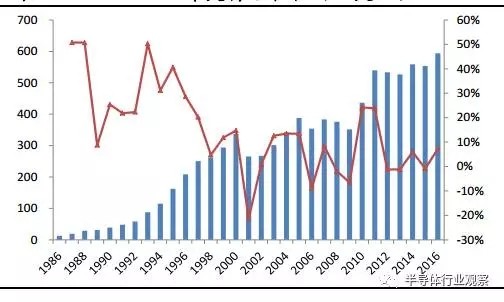

DRAM市场周期性波动大

周期性强要求企业具备规模优势。由于DRAM市场巨大,受供需变化的影响,其波动性高于半导体全行业水平,生产者的收益就会随之变化。在周期性低谷,小规模企业难以支撑,只有大型企业可以凭借规模优势降低成本,并且拥有足够的资金支持,以度过低谷。

技术更新速度快需要持续的重资产投入。

终端市场对内存容量要求不断提升,根据摩尔定律的发展,技术进步才能带来产品成本的下降,DRAM技术升级非常快,需要持续的资金投入以实现技术升级,降低成本。

DRAM技术持续升级

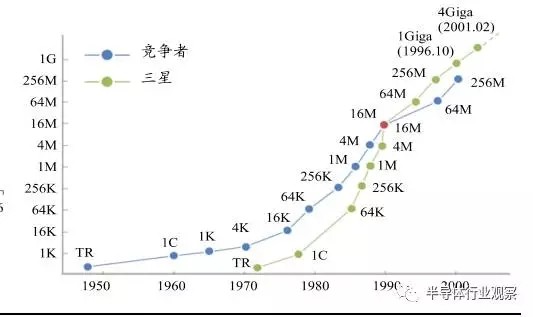

韩国选取DRAM,采用财团主导的IDM模式抢占寡头地位。正是由于这样的发展特点,DRAM行业更适合韩国财团主导的IDM发展模式。标准化程度高促进市场趋于完全竞争,成本和技术成为市场竞争的主导因素,韩国大财团三星、现代和LG的IDM发展模式优势尽显。凭借强大的资本优势,韩国半导体厂商持续大规模投入,逆势扩展产能形成规模效应,产品成本优势明显;

另一方面,韩国为了抢占先机,发展初期采用全面的“技术移植模式”,在引进技术的基础上采用“官产学”进行合作研发,极大得缩短了技术开发周期,最快速度追赶国际领先技术。而此时,日本经济泡沫,无力投资8寸晶圆厂,给韩国的起飞带来了机会。韩国大财团的决策迅速,使韩国半导体产业得到飞速发展。在规模上,三星于1993年首度成为全球DRAM产量第一,在技术上,1997年,韩国领先世界开发出256MDRAM。此后,得益于亚洲金融危机后的景气回升,韩国存储

芯片产业一飞冲天,至今仍牢牢占据绝对领先地位。

韩国采用大财团IDM模式发展DRAM产业

韩国存储芯片虽起步晚于日本,但这些恰好免于和美国的直接竞争,又在日本衰退的时候趁势崛起。同时,韩国的大财团模式使其存储芯片行业不仅能抵御行业低谷,更能逆势扩展,其崛起过程中恰好经历了PC和智能手机两轮的爆发,存储芯片市场规模在这过程中快速成长。以此而言,韩国发展存储芯片可谓踩准了每一个节奏,才成就了今天的霸主地位。

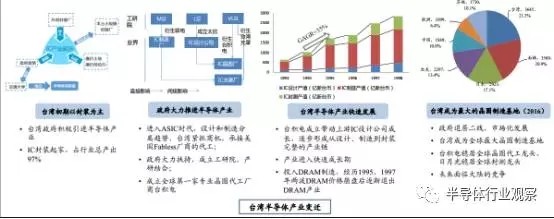

(3)PC带动ASIC发展,台湾创新晶圆代工模式

ASIC在1980年代初出现,ASIC得以发展的最根本原因是下游需求从家电转向PC,相比家电产品,

消费电子产品定制化程度更高。美国大厂在标准化产品如DRAM、消费品IC竞争不过日本的情况下,发挥美国在软件技术,CAD技术及创造性设计上的传统优势发力于ASIC。

ASIC的出现解决了非标准化IC带来的问题,让IC设计更为方便。得益于1981年Daisy公司首先实现设计了计算机辅助工程(CAE),许多独立的IC设计公司营运而生,这类IC设计公司没有自己的工厂,仅负责IC的设计(Fabless)。ASIC的出现推动了IC产业进一步由IDM解构为垂直分工形态,将IC设计与制造分离。

台湾企业进入半导体生产的途径,其一是适逢美国无晶圆厂的设计公司的兴起,从代工(OEM加工)起步,面向本岛及海外市场,第一条切入途径取得成功。其二是以标准产品为重点,仿效日本和韩国以记忆体,特别以DRAM为生产重心,把竞争能力集中于投资规模,以及技术、经验的累积上,但最终以失败告终。

第一条切入途径的成功与台湾“半导体教父”张忠谋发现产业结构变化带来的商业机遇息息相关。张忠谋在1987年准确地在IDM与fabless之间的矛盾中找到利基所在,在台湾当局的帮助下成立台湾积体电路公司,成为全世界第一家专业的晶圆代工公司,开创了新的半导体生产模式,将IC制造中最核心的晶圆代工独立出来,构成全球分工的一环。

台湾半导体的崛起关键在于从制造环节切入,采用晶圆代工的模式,符合台湾的竞争优势。台湾基于岛内市场狭小,无力支撑产业成长,实施外向型半导体发展战略,寻求国际市场,选择从生产制造环节切入,通过晶圆代工,承接全球加工合同,成功将产业引入岛内并成功发展壮大。同时,制造分离可有效降低开发半导体元件之资金门槛,促成大量fabless型态的IC设计公司开始茁壮,进而达成设计、制造、封测之完整的半导体产业链,建立独霸全球的半导体制造基地。

而第二条切入路径的失败使得台湾与韩国走上不同的半导体发展之路,这不是台湾自主选择的结果,而是因为DRAM不符合台湾的竞争优势。首先是资金投入方面,DRAM产业讲求技术创新和规模经济,韩国可凭借财团雄厚的资金实力促进产业发展,而以中小企业为主的台湾厂商在筹资能力方面远不及三星、现代等大财团,因此在和韩厂竞争时始终处于劣势。

其次,DRAM是周期性产业,需要撑得住因景气循环造成的巨额亏损,台湾在经过1995及1997年两波DRAM价格崩盘后,因经营风险过大遂渐渐退出此市场,宁可选择利率、风险皆较低的晶圆代工作为发展方向。因此我们认为承接地能否选取符合自身竞争优势的切入点,在产业转移的趋势下自主抓住商业机遇,也是半导体产业转移中必不可少的一环。

智能手机时代酝酿着第三次半导体产业转移?

苹果在2008年推出iPhone3G,开启了智能手机的新时代,智能手机的普及率迅速上升。处理器、RAM、ROM、基带、射频、摄像头CMOS、电源管理IC等芯片蓬勃发展。处理器AP和Memory与手机应用和用户体验息息相关,每代产品都在不断提升;射频前端则由于从2G、3G逐渐升级至全网通4G,单机的射频需求量不断增加;手机手机进入存量竞争时代,拍照性能要求不断提高,CMOS要求不断提高,ISP先从CMOS中剥离内臵到AP中,又因性能提升将ISP芯片独立出来。

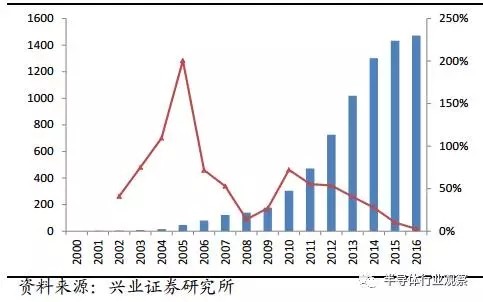

2000-2016年全球智能手机出货量(百万台)

智能手机从增量时代逐渐进入存量,结构性升级持续促进半导体的发展。我们认为智能手机终端市场带动的半导体需求,首先最受益的是美国设计公司,这从历史中已经得到证明。高通公司的成长史基本就对应着全球智能手机行业的成长,2009-2014年智能手机快速成长,高通营收也保持着相应地强劲成长。

2000-2016年高通营收(亿美元)

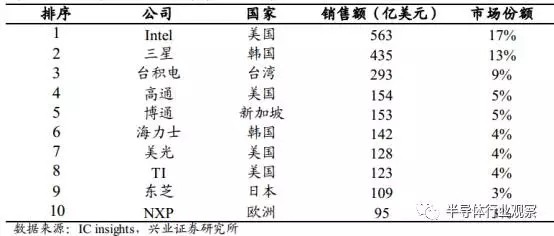

另外,智能手机也造就了持续繁荣到今天的韩国、台湾半导体产业。韩国存储厂商三星和海力士始终保持在全球龙头的地位,台湾则在IC设计环节培育了联发科、在晶圆代工环节培育了台积电、在封测环节培育了日月光+矽品等全球举足轻重的半导体厂商。在2016年全球前10大半导体厂商中,美国占了4家,韩国占了2家,台湾占了1家。

2016年全球前十大半导体公司排名

我们在前面的讨论中发现,电子行业新兴终端市场的兴起都伴随着半导体产业的转移,家电兴起对应的是半导体产业从美国向日本的转移,PC崛起形成了美国把控设计、DRAM生产转移到韩国、晶圆代工转移到台湾的全球产业链分工。

从这样的历史规律来看,智能手机终端市场的兴起也极有可能孕育着半导体产业的新一轮产业转移。大陆积极布局半导体,业界逐渐形成共识,半导体产业正在向大陆转移。但业界对这一问题的分析普遍停留在现象,而不是深入到根本原因。我们在本节中对半导体产业转移的现象进行分析,同时也深入分析半导体产业向大陆转移的根本动力是否存在。

半导体投资升温,产业转移趋势彰显

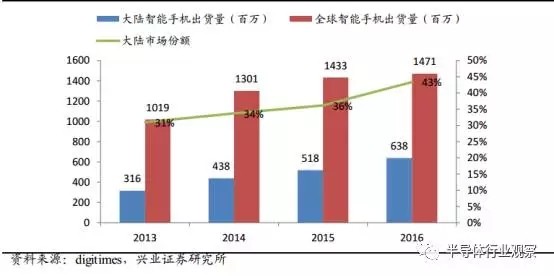

中国半导体需求旺盛,主要受益于大陆智能手机终端的兴起,大陆智能手机品牌全球市场份额持续提升,2016年大陆品牌的智能手机出货量达6.38亿部,而全球智能手机出货量为14.7亿部。2016年大陆智能手机品牌的市场份额已经从2013年的31%提升到了43%,俨然已成为全球最重要的智能手机生产地,催生了对半导体的强劲需求。

大陆智能手机品牌全球市场份额持续提升

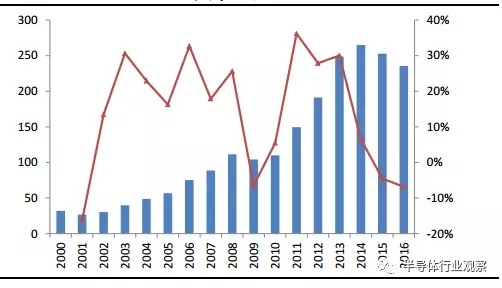

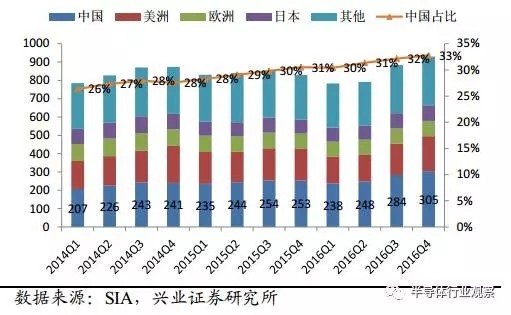

从需求来看,中国正成为全球最重要的半导体市场。从各地区市场占比来看,16年中国消费的半导体价值已经超过1千亿美元,占全球总量的32%,超过了美国、欧洲和日本,成为全球最大的市场。

中国半导体市场增速远高于全球(亿美元)

从成长性来看,中国半导体市场同比增速持续高于全球。今年1月份中国半导体市场的同比增速略超20%,创下历史新高,且高出全球半导体市场增速将近7个百分点。

中国半导体消费全球占比逐步提升(亿美元)

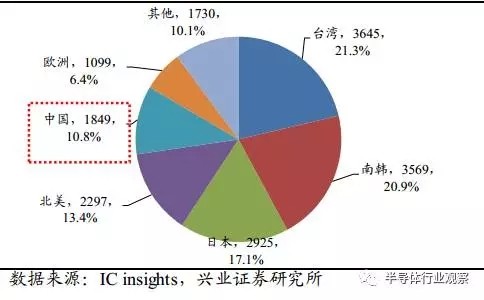

而从供给来看,中国地区晶圆制造产能仅占全球10.8%;这种供需关系的明显失衡使得中国市场成为半导体制造厂商的“兵家必争之地”。

2016年全球晶圆制造产能分布(千片/月,折合成8寸)

2016年全球半导体消费市场分布(产值,亿美元)

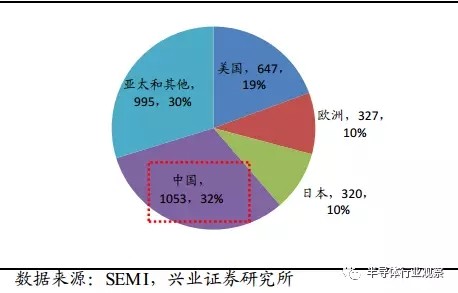

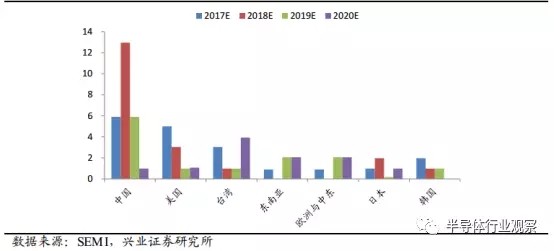

本土供需失衡使得大陆正成为全球半导体制造投资的黄金圣地。根据S

EMI预测,2017~2020年全球将有62座新的晶圆厂投入营运。这62座晶圆厂中,7座是研发用的晶圆厂,而其他晶圆厂均是量产型厂房。以地理区来看,中国大陆2017-2020年将有26座新的晶圆厂投入营运,占新增晶圆厂的比重高达42%。而美国新增晶圆厂有10座,台湾地区有9座,均未达到大陆地区新增晶圆厂房数量的一半。

2017-2020年全球新增晶圆厂集中在大陆(座)

尤其是12寸晶圆厂,各国纷纷向中国祭出合作、插旗的策略,大陆本土厂商也奋起直追。

12寸晶圆厂成为全球半导体制造的主力军:根据ICInsights统计,2008年之前8寸(200mm)晶圆是IC制造主流,但2008年之后12寸(300mm)晶圆就已经取而代之,2015年底12寸晶圆占据全球晶圆产能的比重已达63.1%。2017~2020年全球投入运营的55座量产型晶圆厂外,有34座是12寸晶圆厂,预测2020年12寸晶圆占据全球晶圆产能的比重将增加至70%。

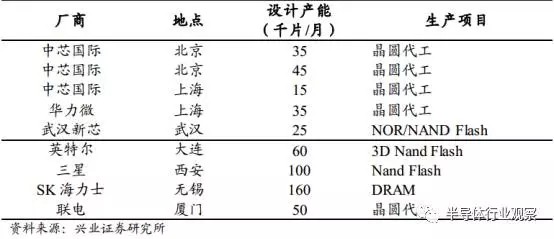

12寸晶圆厂产能持续向中国转移:基于中国广阔的市场,国际半导体制造巨头纷纷在中国设厂。大陆地区12寸晶圆厂现有产能(按设计产能)为52.5万片/月,约占全球12寸晶圆厂产能的12%。现有产能中50%来自韩国厂商,30%来自大陆本土厂商,10%来自美国厂商,10%来自台湾厂商。

大陆现有12寸晶圆厂产能统计

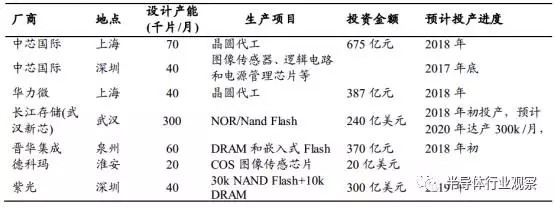

半导体制造产能向大陆转移已成为不可逆转的趋势,转移的动力一是来自国际厂商持续在大陆设厂,二是大陆本土厂商在政府和大基金的支持下,积极投资建厂。目前在建的12寸晶圆厂共10条,根据现有规划,达产后将新增12寸产能65万片/月,是现有产能的1.2倍。新增的12寸晶圆产能中,88%来自大陆晶圆厂,9%来自台湾晶圆厂,3%来自美国晶圆厂。

大陆在建12寸晶圆厂产能统计

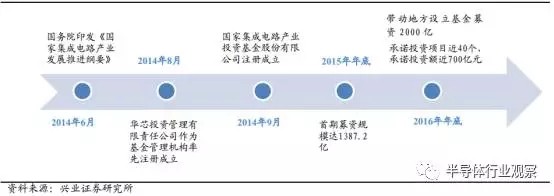

国家大基金的进入,也在推动中国

集成电路产业的发展。

国家

集成电路产业基金简称为大基金,于14年正式成立,2015年底首期募资规模将近1400亿,2016年底承诺投资项目将近40个,承诺投资额将近700亿。

国家集成电路产业投资基金(大基金)的成立与发展

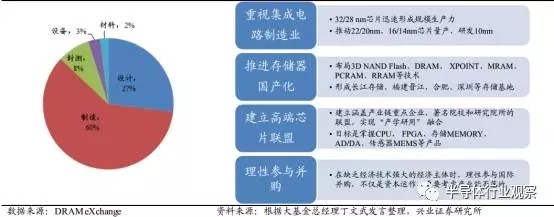

随着国家集成电路产业基金的投入,中国半导体产业进入投资密集期,从劳动密集型产业向资本密集型产业转变,而这是产业转移在承接国的通常表现。根据统计,大基金重点投资了集成电路制造业,预计大基金在集成电路制造环节的投资额不低于总规模的60%;占比其次高的是设计端,设计端投资占比不低于总规模的27%。国家重资投入制造端是因为制造是产业发展的基石,也是国家实现半导体自给率快速提升这一目标的必然选择。

截止2016年年底,国家大基金已经投资了国内半导体设计、制造、封测、设备四大领域的龙头,分别为紫光集团、中芯国际、长电科技、中微半导体,投资分别为100亿人民币、31亿港元、3亿美元、4.8亿人民币,总规模折合人民币约150亿元。

除了扶持龙头企业外,大基金在设计和

制造领域还扶持了一些特色企业,如设计端的北斗(导航

系统芯片)、珠海赛纳(打印机芯片),制造端的士兰微(8英寸产线)、三安光电(化合物半导体产线)。

在所有的投资领域中,大基金未来要重点推进的有四大领域,包括了半导体产业链中晶圆代工的先进制程级和存储器国产化两大领域;另外还包括了推进半导体发展的两大技术手段,一是推进高端芯片联盟的“产学研用”融合;二是理性参与国际并购,通过资本运作的手段引入国外的技术和人才,推进产业的发展。

国家大基金关注的领域和环节

从产业转移的根本动力看半导体能否成功向大陆转移

新兴终端孕育着产业转移的根本原因,一是技术的变化,二是产业链的变化。国家从晶圆代工和存储两个角度发展半导体产业,能否成功也主要是看能否抓住促进产业转移的技术变化和产业链变化这两大商机。对存储而言,主要是要抓住智能手机带来的3DNANDFlash技术升级需求;对晶圆代工而言,产业链发生了利好大陆半导体产业的变化——大陆广阔的智能手机市场孵化出了大批的IC设计公司,通过IC设计孵化薄弱的制造环节是未来的发展之重。

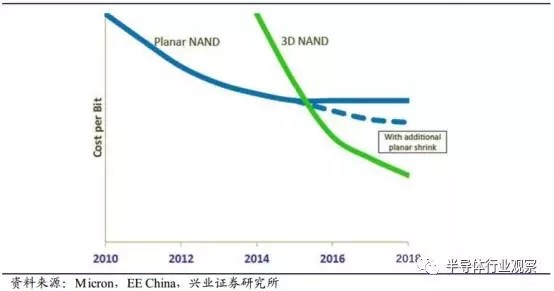

(1)NANDFlash向3D转型,技术升级放缓,提供中国弯道超车机遇

存储技术发展到现在开始处于放缓趋势,一方面是由于制程的提升带来的性价比下降,另一方面是由于2DFlash的发展陷入了瓶颈,开始转向3DNANDFlash,新技术的研发时间较短,大部分的厂家还处于研发试验阶段,短期内无法量产。

存储芯片除了要求速度提升,内存扩大之外还需要关注性能的稳定性,制程缩小带来了速度的提升,却降低了存储芯片的稳定性。

为了解决稳定性的问题同时适应小体积、大容量等市场需求,NANDFLASH制造技术向3D技术发展。3DNANDFLASH通过增加立体硅层的办法,既提高单位面积存储密度,又改善存储单元性能。3DNANDFLASH不仅能够增加容量,也可以将成本控制在较低水平。整体来看3DNAND比2Xnm级产品的容量密度高,读写速度快,耗电量节省。

3DNANDFlash技术成熟后明显降低成本

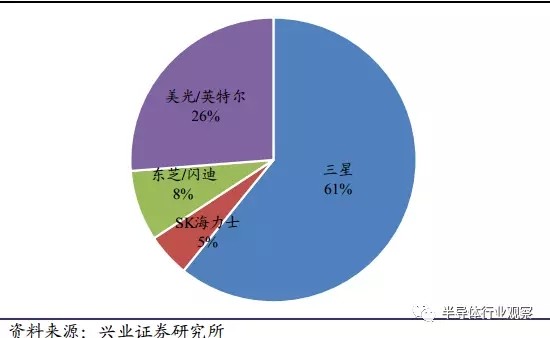

3DFlash技术起步不久,中国追赶仍有机会。3DFlash技术的先创者是三星,在2014年在西安正式投产,紧接着存储巨头先后开始在3DFlash进行技术研发,截止到2016年上半年,依旧只有三星能够规模化量产,且在3DNANDFlash产品中市占率为61%,遥遥领先。

全球NANDFlash厂3DNAND量产进度

2016年下半年,其他原厂为了维持竞争优势相继加大力度对3DFlash进行投资,在2016年开始逐渐投片、送检。目前三星在3DFlash上一枝独秀,但是也仅仅领先业界2年左右,中国厂商通过加大技术投资和研发合作,追赶国际主流技术

2016年3DNANDFlash三星市占领先

国内储存阵营基础良好,技术进展顺利,未来发展明朗。国内3DFlash发展阵营长江存储旗下的武汉新芯基础较好,有一定的追赶基础。长江存储是国家大力发展储存行业的中心,具有10年闪存制造经验,招纳了经验丰富的国际化管理团队和大量的专业储备人才,同时拥有参与全球化竞争的知识产权平台,具备研发3DNANDFlash技术的基础。

武汉新芯采用技术合作和专利授权许可的方式快速切入3DNANDFlash研发,目前研发进展比较顺利。一方面,武汉新芯长期和中科院微电子研究所通过产研深度结合的模式,展开3DFlash的联合技术研发;另一方面武汉新芯和半导体设计公司Spansion签订3DNAND授权协定,联合启动3DNAND计划,预计2017年底就能取得48层3DNAND验证,2018年进行量产。目前长江存储的32层3DNANDFlash产品已经成功实现了工艺器件和

电路设计的整套技术验证,顺利通过电学特性等各项指标测试,达到预期要求,已有样品提供。可以预见中国未来3DFlash技术追赶前景明朗。

3DNANDFlash成为未来发展主体,国内企业或可凭此近路赶超。根据DRAMeXchange预估2016年整体NANDFlash产业的3DNANDFlash产出比重攀升至20%,较2015年6%的增速有显著增长,3DNANDFlash最晚将于2018年超越整体NANDFlash市场的一半,成为未来闪存市场的主体。根据预计至2020年中国整体NANDFlash需求将维持每年40%的高增长率,大陆或可凭借3DFlash的高增长,近路赶超国际巨头,实现存储行业的腾飞。

(2)大陆IC设计快速崛起,有望带动制造国产化

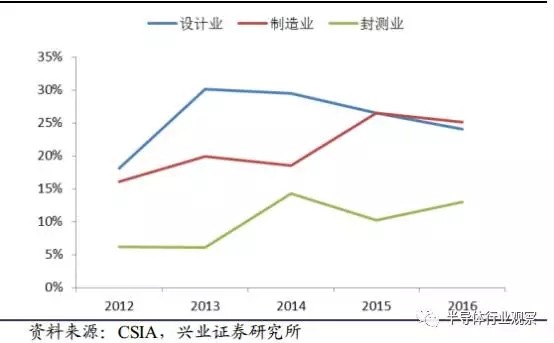

IC设计是大陆半导体增速最快的环节,产值首次超过封测业。2012年大陆IC设计产值为622亿元,2016年则达到了1664亿元,复合增长率为27.5%。过去,封装业在中国半导体产值中占比过半,由于设计业增速明显高于封测业,大陆半导体产值逐渐形成了“设计—制造—封测”两头大中间小的结构。2016年,大陆封测业产值为1564亿元,IC设计第一次超过了封测业。

中国半导体细分行业产值(亿元)

中国半导体细分行业增速

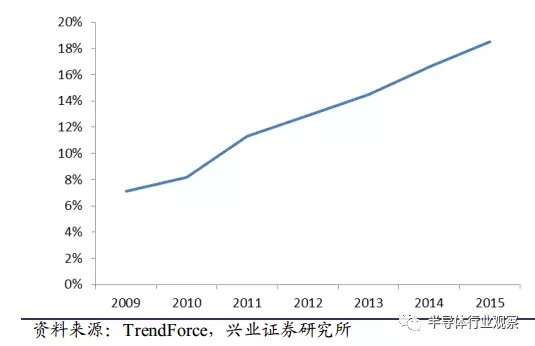

大陆IC设计产值在全球的比重也不断提高,2016年首次超过台湾。大陆IC设计产值在全球市场的占有率逐步提升,2009年仅有7.1%,在2015年达到18.5%。

中国IC设计产业在全球占比提升

根据CSIA数据,大陆IC设计业产值在2016年首次超过台湾IC设计业产值。2016年紫光展锐的

手机芯片出货量超过6亿套,全球市占率约30%;同期联发科出货量为4.8亿颗。海思的“麒麟”芯片性能与高通“骁龙”相当,成为华为高端智能机的差异化竞争特点。2016年海思的智能

电视芯片达到800万颗,同比增长78%,市占率约20%。2016年,大陆的海思营收占联发科45%;海思和展锐均超过台湾设计第二大厂商联咏。

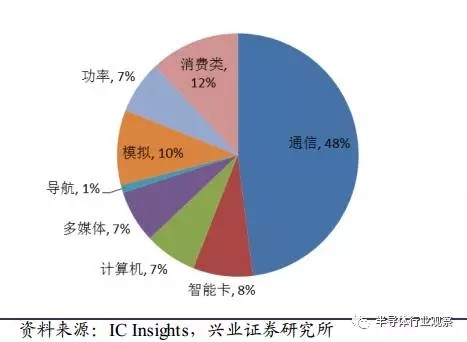

2016大陆IC设计市场按销售额占比

PC时代,虽然大陆是很强的PC制造基地,但大陆半导体产业并没有受益于本土PC市场兴起,而让台湾半导体产业占了先机,迅速发展壮大。到了智能手机时代,大陆同样是最强的制造基地,但与PC时代不同,大陆目前已经孵化出了大量的IC设计公司,有望孵化制造环节,带动晶圆代工的发展。

观众火热报名中!同期活动亮点纷呈,ES SHOW 2025深圳元器件展10月28-30日邀你共鉴!

观众火热报名中!同期活动亮点纷呈,ES SHOW 2025深圳元器件展10月28-30日邀你共鉴! 品英Pickering为光电信息领域提供先进的开关、仿真方案和测试系统

品英Pickering为光电信息领域提供先进的开关、仿真方案和测试系统 品英Pickering公司仿真方案和测试系统满足航电设备可靠性和安全性等更高要求

品英Pickering公司仿真方案和测试系统满足航电设备可靠性和安全性等更高要求 台积电先进封装订单激增,消息称英伟达独揽七成产能

台积电先进封装订单激增,消息称英伟达独揽七成产能

慧聪电子网微信公众号

慧聪电子网微信公众号

慧聪电子网微信视频号

慧聪电子网微信视频号

精彩评论