本应用笔记探讨了MEMS(微机电系统)技术在标准实时时钟(RTC)中相对于标准晶体技术的优势。明显的优势是尺寸。还讨论了MEMS技术优越的其他领域-CMOS工艺和开发,制造与组装以及环境耐用性。

简介

MEMS技术由于其微制造原理而在业界获得了广泛的应用。电子产品中常用的机械和机电元件以小尺寸制造,为工业组件和设备的小型化开辟了新纪元。它在数字设计中证明了自己的价值,尤其是在实时时钟上。

MEMS(微机电系统)技术已在精确的实时时钟(RTC)中实现,使其极为坚固,在时间和温度上都非常精确,并且比使用标准圆柱晶体技术制造的时钟要小得多。本应用笔记探讨了这项令人兴奋的新技术在准确的RTC应用中所实现的显着性能增强。

MEMS的基本优势只是个开始。

与32.768kHz音叉圆柱形晶体相比,其面积小47倍,体积小182倍(见图1),Maxim Integrated精确RTC产品系列中使用的MEMs谐振器技术提供了显着的优势。当今RTC的尺寸和包装选择方面的优势。

但是,MEMS带给这项技术的优势并没有随尺寸而定。MEMS特性可在三个不同的领域提供增强的技术优势。这些领域包括但不限于过程和开发,制造和组装以及环境坚固性。

CMOS工艺和开发中的MEMS

让我们快速比较一下MEMS工艺和晶体组装工艺。

此处讨论的MEMS谐振器技术是在标准互补金属氧化物半导体(CMOS)晶圆厂中开发的。CMOS的制造对于满足基于在开发的光刻阶段建立的设备元件的形状和尺寸的目标频率响应特别有利。由于MEMS是一种硅技术,因此可重复性和可持续性的好处适用于MEMS晶圆的制造。处理MEMS晶圆时达到的制造温度可能超过+700°C。随后,在加工过程中,MEMS谐振器可以承受+260°C的多个回流温度,而性能不会降低。(我们将在下面更详细地讨论这一点。)这种耐用性可以归因于其材料组成,设计和晶圆加工流程。

相比之下(众所周知),晶体组装的过程不太牢固,并且容易在产品间产生很大的差异。频率调谐和修整通常需要从晶体电极上沉积或去除材料以达到所需的频率。另外,一旦在装置上施加电压,就必须在圆柱形载体中建立真空,以使晶体谐振器振动。因此,为了生产高质量的器件,需要特殊的材料将晶体连接到其引线上。这些材料可帮助晶体在高温(约260°C)的回流焊操作中幸存下来。但是,有一个警告。使晶体经受多个高温回流循环时必须小心。频移可归因于“晶体附着”材料的老化,

MEMS在制造和组装中的作用

在RTC的最终制造和组装流程中,有四个重要因素使基于MEMS的RTC具有优于晶体的优势。

首先,MEMS实际上是集成电路(IC)。因此,当将MEMS与控制芯片/RTC结合使用时,就会应用并可以使用标准的IC封装技术。这与晶体组件形成鲜明对比,晶体组件需要定制的制造流程才能将晶体和RTC芯片固定在同一封装中。

其次,引线键合操作用于将控制管芯电连接到MEMS谐振器。晶体组件必须使用更复杂且强度较小的焊料,或者焊接晶体引线以将控制管芯连接至晶体谐振器。

第三,高效的引线键合操作和标准的包装组装流程非常适合大批量,低成本的制造和组装操作。

第四,MEMS和晶体之间的巨大差异提供了更小尺寸的封装选择,包括晶体无法实现的芯片级封装。图1展示了巨大的尺寸差异以及由此产生的晶体包装要求。为了实现可比的功能和性能,DS3231MZ+RTC封装在8引脚150milSO中,而上一代基于晶体的DS3231SRTC封装在16引脚300milSO中。8引脚SO封装的尺寸小于16引脚300mil封装的尺寸的一半。

最后,不容错过的是,较小的包装可以降低成本。

MEMS

具有环保优势根据环境标准和观察,基于MEMS的RTC已证明具有可证明的性能优势。

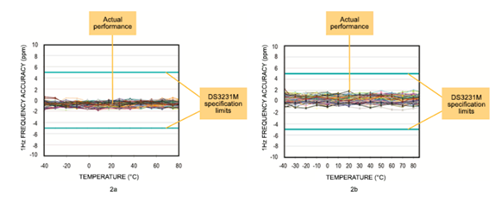

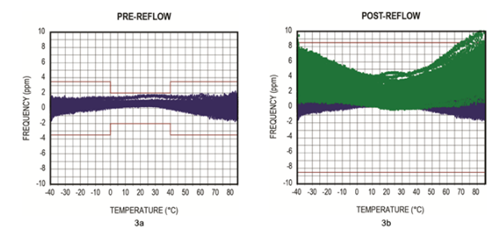

在复制客户附着的回流操作(在+260°C时为3倍)中,MEMS器件显示出小于±1ppm的频移(图2a和2b)。面对相同的回流温度暴露的基于晶体的产品表现出高达±5ppm的偏移(图3a和3b)。

基于MEMS的RTC已通过AEC-Q100认证进行了冲击和振动测试。它们可以承受超过2900g(x5)的机械冲击(JESD22-B104C Condition-H)和超过20g的变频振动(JESD22-B103B Condition-1)。

总结

性能数据和处理经验证明,与传统的基于晶体的RTC相比,基于MEMS的RTC具有明显的优势。我们谈到了在工艺和开发,制造和组装以及环保方面的特殊优势。此外,MEMS时钟随时间的频率精度(寿命)小于±5ppm。在整个温度范围内以及回流后的频率精度仍低于±5ppm。MEMS在更高的温度下运行。它们采用较小的包装,并最终降低了成本。毫无疑问,要反对使用基于MEMS的精确RTC产品进行设计是不容易的。

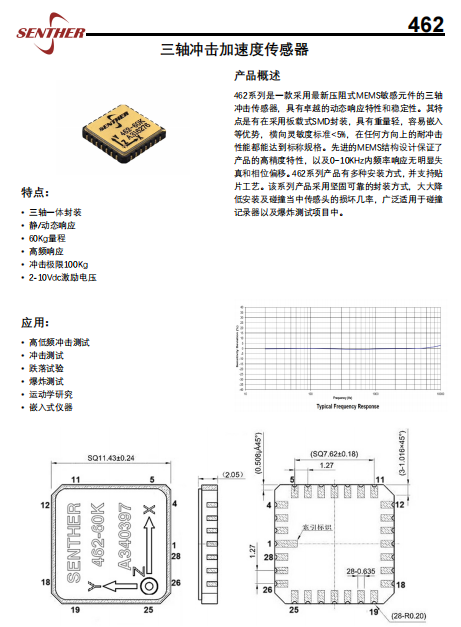

三轴冲击加速度传感器462系列:精准捕捉极端环境下的动态冲击--森瑟科技

三轴冲击加速度传感器462系列:精准捕捉极端环境下的动态冲击--森瑟科技 事件相机会成为自动驾驶的下一代核心传感器?

事件相机会成为自动驾驶的下一代核心传感器? 芯森电流电压传感器在光伏系统MPPT中的应用

芯森电流电压传感器在光伏系统MPPT中的应用

慧聪电子网微信公众号

慧聪电子网微信公众号

慧聪电子网微信视频号

慧聪电子网微信视频号

精彩评论