绝缘栅双极晶体管(IGBT),这种颠覆性的功率晶体管在20世纪80年代早期实现商业化,对电力电子行业产生了巨大的积极影响,它实现了创新的转换器设计、提高了系统效率和全球节能。事实上,有估计显示,IGBT在过去25年中帮助避免了75万亿磅的二氧化碳排放[1]。

正如20世纪80年代革命性的IGBT技术,如今的宽带半导体碳化硅(SiC)也越来越显示出再次革新电力电子世界的希望。IGBT为我们带来了能够以较低的通态(即较低的导通电阻)损耗以及控制良好的高压开关阻断晶体管。然而,这种组件在开关速度上是有限的,如此导致了较高的开关损耗、庞大且昂贵的热管理以及功率转换系统效率的上限。SiC晶体管的出现在相似的通态损耗(实际上在轻负载状态下会更低),以及电压闭锁能力的条件下,几乎消除了IGBT所具有的开关损耗,除了降低系统的整体重量和尺寸外,它还带来了前所未有的效率提高。

然而,像大多数颠覆性技术一样,商用SiC功率组件的发展也经历了一段时期的动荡。本文的目的旨在说明SiCMOSFET技术发展的来龙去脉,以及这种组件进展的简史,展示其今天的技术优势和未来的商业前景。

经历现场故障碳化硅演化为MPS结构

尽管与组件相关的SiC材料研究自上世纪70年代以来一直在进行,但SiC在功率组件中使用的可能是由Baliga在1989年正式提出的[2]。Baliga的质量因子为有抱负的材料和组件科学家继续推进SiC晶体发展和组件处理技术提供了额外的动力。在20世纪80年代末,为提高SiC基板和六角碳化硅外延的质量,世界各地的科研院校都付出了巨大的努力,如日本的京都大学和工业技术院、俄罗斯的约飞研究所、欧洲的埃朗根和林雪平大学、美国的纽约大学石溪分校、卡内基梅隆大学、和普渡大学等等。技术改进在90年代大部分时间里都在持续,直到英飞凌(Infineon)于2001年以碳化硅萧特基二极管的形式推出了第一款商业化组件。

在他们发布产品之后的几年里,碳化硅萧特基二极管经历了源于材料质量和组件架构的现场故障。为提高基板和外延的质量,取得了快速而又巨大的进步;同时,采用了一种可以更有效地分布峰值电场的被称为结垒萧特基结(JBS)的二极管架构。2006年,JBS二极管演化为现在被称为合并的p-n萧特基(MPS)结构,这种结构保持了最优的场分布,但也通过合并真正的少数载流子注入实现了增强的缓冲能力[3]。今天,碳化硅二极管是那么的可靠,以致于它们比硅功率二极管显示出更有利的FIT率[4]。

BJT导致巨大功率损耗常开SiCJFET组件相形胜出

第一款向市场投放的碳化硅功率晶体管是在2008年,以1,200伏结场效应晶体管(JFET)的形式出现的。SemiSouth实验室遵循了JFET的方法,因为当时,双极结晶体管(BJT)和MOSFET替代组件存在着被认为无法克服的障碍。虽然BJT有令人印象深刻的每活跃区域电流的数据,但这种组件有三大缺点,其一,开关BJT组件所需的高电流被许多习惯于使用像MOSFET或IGBT等电压控制组件的设计者所反对。其二,BJT的驱动电流是在一个具有巨大内建电动势的基射结上传导的,从而导致巨大的功率损耗。其三,由于BJT的双极动作,它特别容易受到一种被称为双极退化的组件消磨现象的影响[5]。

另一方面,JFET的应用由于它是一种常开组件的事实而受到阻碍,这会吓跑许多电力电子设计师和安规工程师。当然可以围绕这个方面进行设计,但是简单性和设计精致是工程世界中被低估的美德。SemiSouth也有一种常关的JFET组件,但事实证明这种组件很难进行批量生产。今天,USCi公司提供了一种采用共源共栅配置的与低电压硅MOSFET一同封装的常开SiCJFET组件[6],成为了许多应用的一种精致的解决方案。尽管如此,由于MOSFET在控制上与硅IGBT的相似性,但是具有前述的在性能和系统效益方面优势,MOSFET一直是碳化硅功率组件的圣杯。

SiCMOSFET有它的一些问题,其中大部分与栅极氧化层直接相关。1978年,科罗拉多州立大学的研究人员测量出了纯SiC和生长的SiO2之间的一个混乱的过渡区域[7],这是第一次观察到的麻烦预兆。这样的过渡区域被认为具有抑制载流子移动,并导致阈值电压不稳定的高密度的接口状态和氧化物陷阱;这在后来被大量的研究出版物证明的确如此。20世纪80年代末和90年代,SiC研究领域的许多人对SiC-SiO2系统中的各种接口状态的性质进行了进一步的研究。

20世纪90年代末和21世纪初期的研究,使得对接口状态(密度缩写为Dit)来源的理解,以及减少这些来源并减轻它们的负面影响有了显著的提高。举几个值得注意的发现,研究观察到湿润环境中的氧化(即,使用水作为氧化剂而不是干燥的氧气),将Dit降低两到三个数量级[8]。此外,研究发现使用离轴基板将Dit降低至少一个数量级[9]。

最后一项也非常重要,一氧化碳中后氧化退火(一种通常成为氮化的方法)的效果,在1997年首先由Li及其同事发现,可以将Dit降低到非常低的水平[10]。这一发现随后又被六、七个其他小组确认,Pantelides的一篇论文很好地对这一系列研究工作进行了总结[11]。当然,如果不去强调单晶生长和晶圆研究界所做的重大贡献将是非常过份的疏忽,之前我们只有纯粹的莱氏片晶,他们为我们带来了的几乎没有设备损伤性微管的150毫米晶圆。

由于有希望的供货商正在忙于推进商业化,在接下来的几年中关于SiCMOSFET的研究进展有所减缓。然而,为了进一步提高钳位电压稳定性以及过程增强和筛选,以确保可靠的栅极氧化物和组件鉴定的完成,为最终的改进已做好了准备。实质上,SiC研究界离发现圣杯越来越近了。

具参数稳定性/组件耐用性MOSFET质量水平达标

在过去的两年里,市售的1,200VSiCMOSFET在质量方面走过了很长的一段路。渠道迁移率已经提高到适当的水平;大多数主流工业设计的氧化物寿命达到了可接受的水平;阈值电压变得越来越稳定。从商业角度来看同样重要的是,多家供货商已经迎来了这些里程碑,下一节将对其重要性进行论述。在这里,我们将证实今天的SiCMOSFET质量的要求,包括长期可靠性、参数稳定性和组件耐用性。采用加速的时间依赖性介质击穿(TDDB)技术,NIST的研究人员预测出MonolithSemiconductor的MOS技术的氧化物寿命超过100年,即使实在高于200摄氏度的结温下也是如此[12]。

NIST的研究工作使用了在氧化物上外加电场(大于9MV/cm)和结温(高达300℃)的寿命加速因子;作为参考,在实际应用中的氧化物电场约为4MV/cm(相当于VGS=20V),并且工作中的结温通常低于摄氏175度。值得注意的是,虽然在硅MOS中常见温度依赖性的加速因子,但是在使用MonolithSemiconductor公司的组件进行研究之前,NIST尚未看到SiCMOS有这种情况。

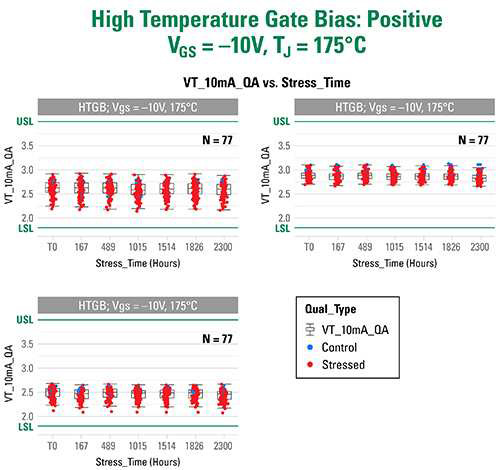

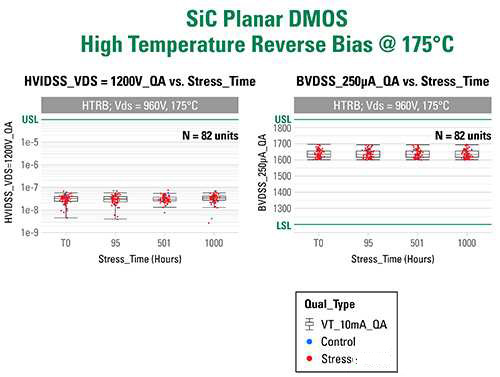

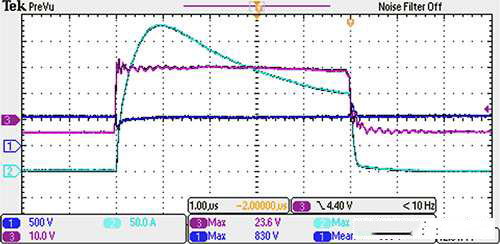

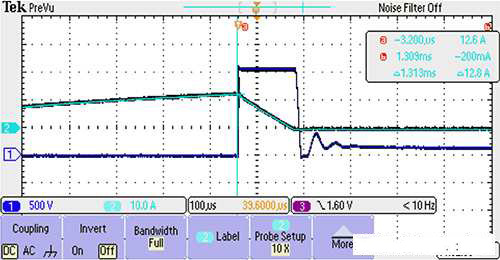

然后,阈值电压稳定性也得到了令人信服的证明,如图1所示。在摄氏175度结温和低于负(VGS=-10V)和正(VGS=25V)栅极电压的条件下进行了高温栅偏置测试(HTGB)。根据JEDEC标准,对三个不同晶圆批次的77颗组件进行了测试,并没有观察到显著的变化。证明长期稳定性的另一个参数集是MOSFET的阻断电压和断态漏电。图2显示的是高温反向偏置(HTRB)测试数据。在VDS=960V和Tj=175C的条件下,超过八十个样品被施加1,000小时应力,后应力测量结果显示漏极漏电和阻断电压上没有变化。关于组件的耐用性,图3和图4所示的初步测量结果显示出至少5微秒的短路耐受时间和1焦的雪崩能量。

图1(a)正极,VGS=+25V。

图1(b)负极,VGS=-10V,对从三个不同的芯片批次中抽取的77个组件在175°C下进行2300小时的高温栅极偏置(HTGB)压力测试。观察到在阈值上可忽略不计的偏差。

图2在VDS=960V和Tj=175℃的条件下82个样品施加1000小时应力后的高温反向偏置测试数据,表明在(a)VDS=1,200V时的漏极泄漏和(b)ID=250μA时的阻断电压无变化。

图3在600V直流链路和VGS=20V的条件下对1200V、80mΩSiCMOSFET进行的短路测试,表明耐受时间至少为5μs。

图4对1200V、80mΩSiCMOSFET进行的雪崩耐久性测试,表明Ipeak=12.6A和L=20mH的组件安全吸收的能量为1.4焦。

虽然我们无法证明其他制造商产品的长期可靠性或耐用性,但是我们可以说,根据我们对市售的SiCMOSFET的评估,如今市场上似乎有多家供货商能够供应生产水平量的SiCMOSFET。这些组件似乎具有可接受的可靠性和参数稳定性,这必定会激励主流的商业应用。

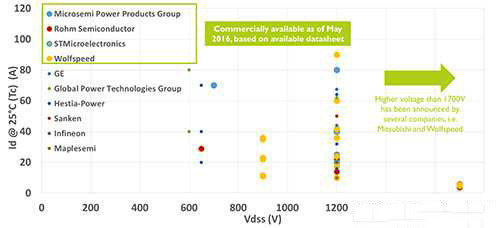

除了质量的改善外,近几年来,商业化进程取得了巨大的进步。除了创造有利于供货商和用户的竞争格局之外,有多家SiCMOSFET供货商可以满足对第二供货商的担忧。如前所述,鉴于组件的漫长演进过程,多家SiCMOSFET供货商拥有足够可靠的组件的事实是一次巨大的进步。转自YoleDéveloppment的《2016功率SiC》报告的图5,显示出截至2016年7月各供货商的SiCMOSFET活动。Wolfspeed、ROHM、STMicroelectronics和Microsemi均推出了市售的零部件;业界很快能够看到来自Littelfuse和英飞凌的产品。

图5不同供货商的SiCMOSFET开发活动的状况[13]。

数据源:YoleDéveloppement

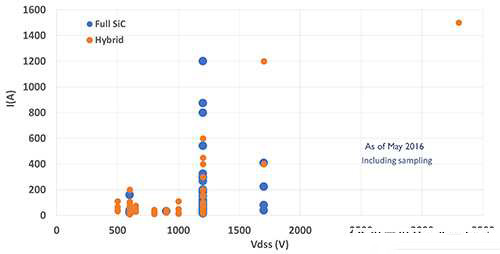

多芯片功率模块也是SiC领域客户和供货商之间的一个热门话题。图6,同样转自YoleDéveloppement2016年的报告,显示了SiC模块开发活动的状态。我们相信,对分离封装的SiCMOSFET仍然存在大量的机会,因为控制和功率电路的最佳布局实践可以很容易地将分离解决方案的适用性扩展到几十千瓦。更高的功率水平和简化系统设计的动机,将推动SiC模块的开发工作,但是从封装、控制电路和周围的功率组件中优化寄生电感的重要性不能被夸大。

图6SiC功率模块开发活动的状况[13]。蓝色圆圈表示只有SiC组件的模块,而橙色圆圈表示使用硅晶体管和SiC二极管的模块。

数据源:YoleDéveloppement

受惠150毫米晶圆规模经济SiCMOSFET价格持续下降

当谈到SiCMOSFET商业前景时最后一点不可回避的问题是价格。我们关于价格侵蚀的看法是有利的,主要是我们的方法的两个方面:首先,我们的组件是在一个汽车级的硅CMOS工厂中制造的;其次,这种工艺采用的是150毫米晶圆。在另一项研究工作[14]中我们更详细地解释了这一点,然而,可以简单地说,利用现有的硅CMOS工厂的核心优势是缺乏资本支出和优化经营费用(这两者都会被传递到最终客户)。此外,采用150毫米晶圆进行制造产出的组件要比100毫米晶圆多出两倍,这大大影响了每个模具的成本。根据在Digi-Key进行的一项市售SiCMOSFET调查,图7中给出了一些关于价格的预示。例如,自从六年前在Digi-Key的首次公告,TO-247封装的1200V、80mΩ组件的价格下降了超过百分之八十,即使SiCMOSFET仍然比类似的硅IGBT贵两到三倍。在今天的价格水平上,相比较硅IGBT,设计人员已经看到了使用SiCMOSFET所带来的巨大的系统层面的价格效益,而且我们预计,随着150毫米晶圆的规模经济形成,SiCMOSFET的价格将会继续下降。

图7Digi-Key关于市售SiCMOSFET的价格调查。

上个世纪80年代,硅IGBT对电力电子行业产生了巨大的积极影响,从那时起,它一直是这个行业的主力。下一项革命性的技术将是SiCMOSFET。SiCMOSFET今天的发展状况指出了主要的商业障碍(包括价格、可靠性、耐用性和供货商的多样化)的解决方案。尽管价格溢价超过硅IGBT,但由于成本抵消的系统层面效益,SiCMOSFET已经取得了成功;随着材料成本的下降,这种技术的市场份额在未来几年将大幅增加。经过40多年的开发工作,SiCMOSFET终于似乎做好了广泛的商业成功的准备,并在绿色能源运动中发挥出重要的角色。

(本文第一位作者任职于Littelfuse,另外两位作者任职于MonolithSemiconductor。)

观众火热报名中!同期活动亮点纷呈,ES SHOW 2025深圳元器件展10月28-30日邀你共鉴!

观众火热报名中!同期活动亮点纷呈,ES SHOW 2025深圳元器件展10月28-30日邀你共鉴! 品英Pickering为光电信息领域提供先进的开关、仿真方案和测试系统

品英Pickering为光电信息领域提供先进的开关、仿真方案和测试系统 品英Pickering公司仿真方案和测试系统满足航电设备可靠性和安全性等更高要求

品英Pickering公司仿真方案和测试系统满足航电设备可靠性和安全性等更高要求 台积电先进封装订单激增,消息称英伟达独揽七成产能

台积电先进封装订单激增,消息称英伟达独揽七成产能

慧聪电子网微信公众号

慧聪电子网微信公众号

慧聪电子网微信视频号

慧聪电子网微信视频号

精彩评论